Kaputt – aber warum?

… Missbrauchslast oder konstruktive Schwachstellen

… Werkstofffehler aus dem Herstellungsprozess oder unsachgemäße Weiterverarbeitung

… falsche Werkstoffwahl oder Einsatz außerhalb der spezifizierten Einsatzbedingungen

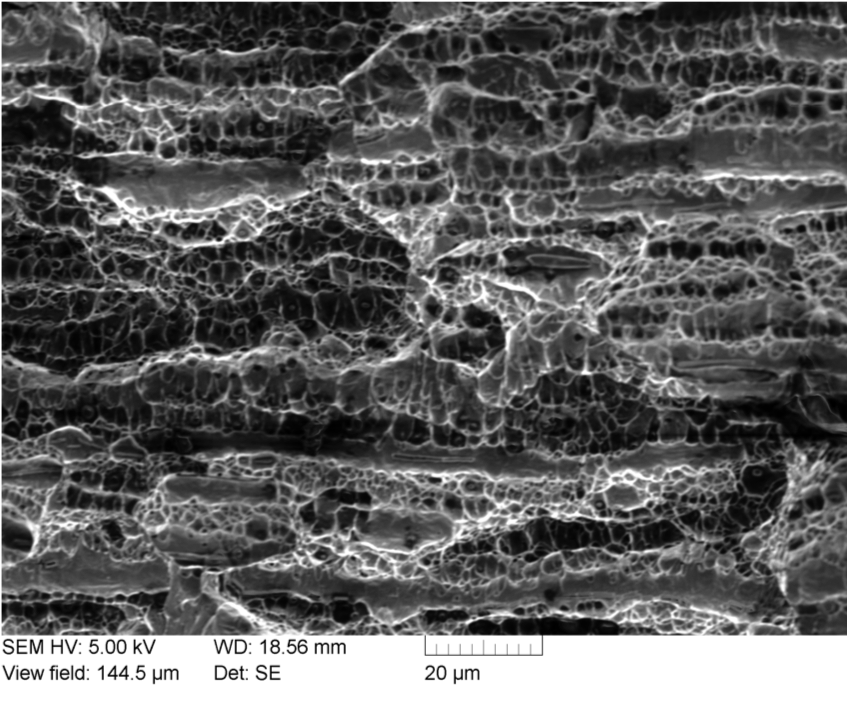

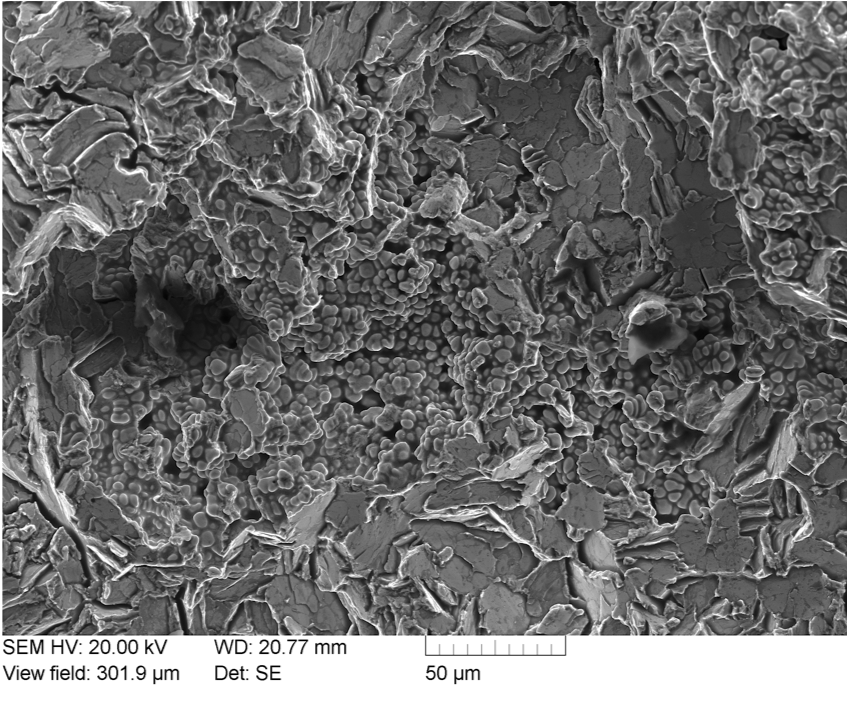

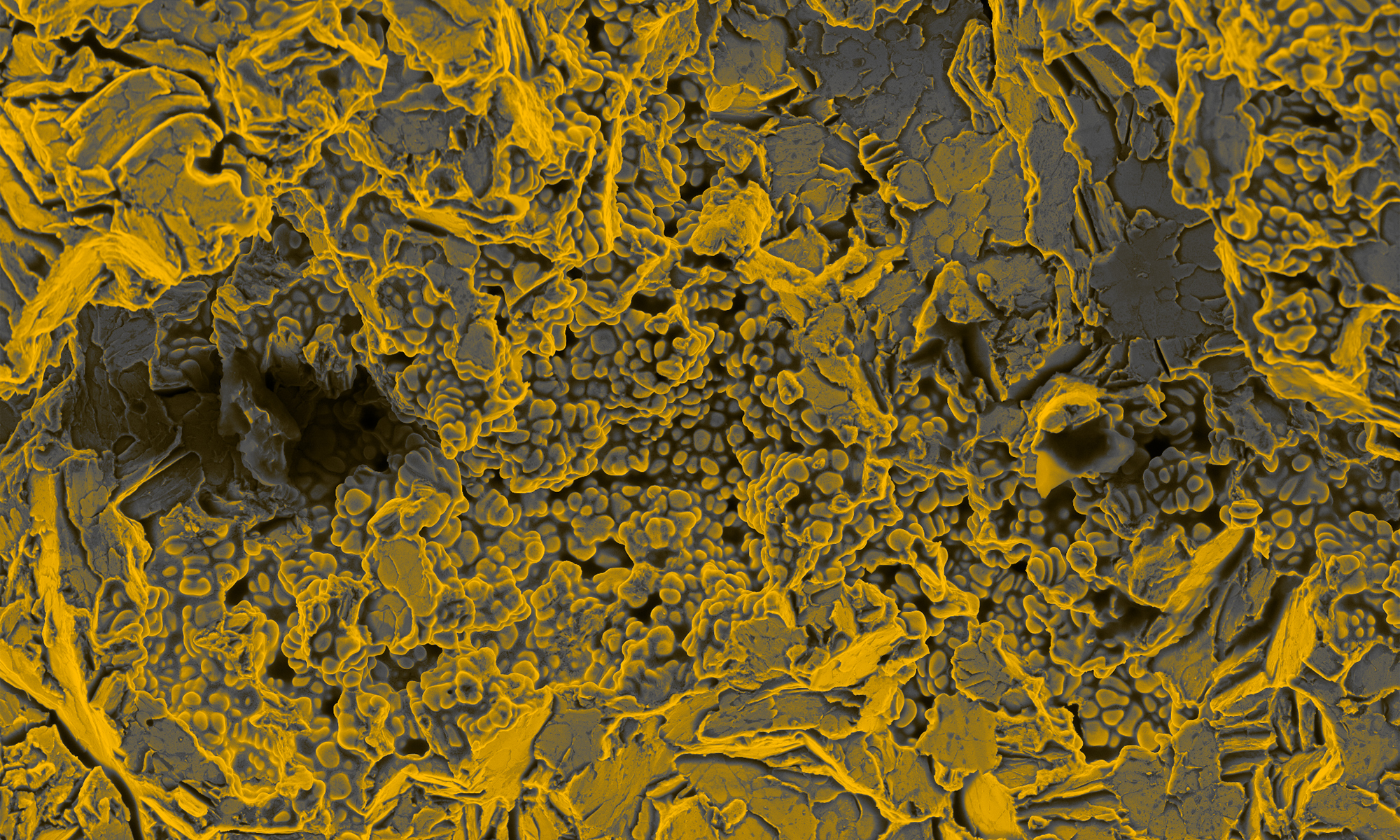

Die Bruchfläche selbst ist bei solchen Fragestellungen häufig der wichtigste Informationsträger, um die Frage nach dem „Warum“ zu beantworten. Aus ihr lassen sich Aussagen bezüglich der Ursache und des Ablaufs des Versagens ableiten. Die Art und die individuelle Ausbildung eines Bruches geben Hinweise auf die Beanspruchungszustände, die zum Versagen geführt haben.

Oftmals lassen sich schon bei makroskopischer Betrachtung gewisse Merkmale ausmachen, die eine Identifizierung der Bruchart ermöglichen. Wichtige Beschaffenheiten sind z.B. der Verlauf des Bruches durch das Bauteil, der Grad der Deformation und die Struktur/Beschaffenheit der Bruchfläche.

Ist das makroskopische Erscheinungsbild jedoch nicht eindeutig, erfolgt die mikroskopische Betrachtung zur genaueren Untersuchung. Hierbei wird die Bruchfläche im hochauflösenden Abbildungsbereich nach charakteristischen Informationen abgesucht.

Das Rasterelektronenmikroskop erlaubt eine umfangreiche Charakterisierung durch

ortsaufgelöster Analytik und Strukturanalyse.

So können wertvolle Informationen zum Verlauf des Bauteilversagens, zur Versagensursache und zur Vermeidung von Bauteilversagen gewonnen werden.

Beispiele: